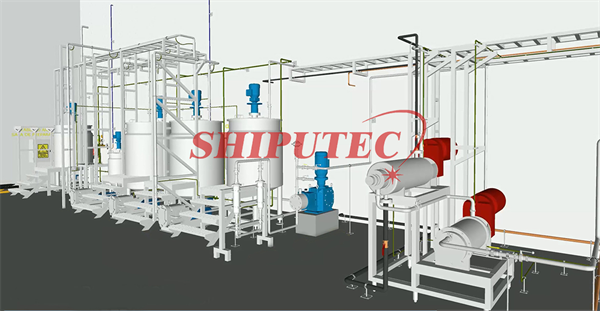

Produkcja margaryny obejmuje dwie części: przygotowanie surowca oraz chłodzenie i uplastycznienie.Główne wyposażenie obejmuje zbiorniki przygotowawcze, pompę HP, votator (wymiennik ciepła ze skrobakami powierzchni), maszynę z wirnikiem kołkowym, agregat chłodniczy, maszynę do napełniania margaryny itp.

Pierwszy proces polega na mieszaniu fazy olejowej z fazą wodną, pomiarze i emulgowaniu mieszaniny fazy olejowej i wodnej w celu przygotowania materiału zasilającego do drugiego procesu.Ostatnim procesem jest ciągłe schładzanie uplastyczniania i pakowania produktu.

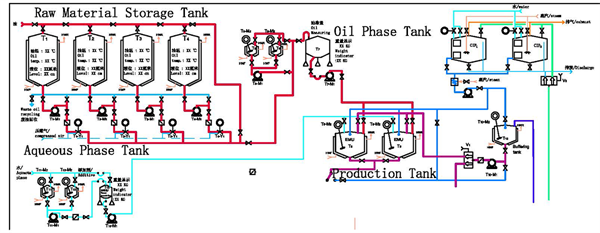

Proces przygotowania surowca margaryny przedstawiono na rysunku 1:

1. Mleko sfermentowane

Niektóre formuły margaryny dodadzą mleko, a mleko po fermentacji przez bakterie kwasu mlekowego może wytworzyć podobny smak do naturalnej śmietany, więc fabryka do sfermentowanego mleka i wody miesza.

2. Mieszanie wody

Dodatki rozpuszczalne w wodzie i w wodzie w recepturze margaryny, takie jak mleko fermentowane, sól, konserwanty itp. są dodawane do mieszalnika fazy wodnej i zbiornika dozującego w przepisanej proporcji w celu wymieszania i wymieszania, aby faza wodna składniki są rozpuszczane w jednorodny roztwór.

3. Mieszanie fazy olejowej

Surowy olej o różnych specyfikacjach jest najpierw mieszany w zbiorniku do mieszania oleju w zalecanej proporcji, a następnie dodawane są dodatki rozpuszczalne w oleju, takie jak emulgator, przeciwutleniacz, pigment rozpuszczalny w oleju, celuloza rozpuszczalna w oleju itp. fazę olejową w proporcji, miesza się ze zbiornikiem dozującym i miesza do utworzenia jednorodnej fazy olejowej.

4. Emulsja

Celem emulgowania margaryny jest równomierne i stabilne rozproszenie fazy wodnej w fazie olejowej, a stopień dyspersji fazy wodnej ma duży wpływ na jakość produktu.Ponieważ smak margaryny jest ściśle związany z wielkością cząstek fazy wodnej, namnażanie mikroorganizmów odbywa się w fazie wodnej, wielkość bakterii ogólnych wynosi 1-5 mikronów, więc kropelki wody w 10-20 mikrony lub mniejszy zakres mogą ograniczać namnażanie się bakterii, więc dyspersja fazy wodnej jest zbyt drobna, cząstki fazy wodnej są zbyt małe sprawią, że margaryna straci smak;Dyspergowanie nie jest wystarczające, cząsteczka fazy wodnej jest zbyt duża, spowoduje uszkodzenie metamorfizmu margaryny.Zależność między stopniem dyspersji fazy wodnej w margarynie a naturą produktu jest z grubsza następująca:

| Wymiar kropli wody (mikrometr) | Smak Margaryny |

| mniej niż 1 (około 80-85% fazy wodnej) | Ciężkie i mniej smaku |

| 30-40 (mniej niż 1% fazy wodnej) | Dobry smak, łatwo się zepsuć |

| 1-5 (około 95% fazy wodnej) | Dobry smak, niełatwy do zepsucia |

| 5-10 (około 4% fazy wodnej) | |

| 10-20 (około 1% fazy wodnej) |

Można zauważyć, że operacja emulgowania powinna osiągnąć pewien stopień wymagań dotyczących dyspersji.

Celem mieszania fazy wodnej i fazy olejowej oddzielnie i równomiernie z fazą poprzednią jest zapewnienie jednolitej konsystencji całej emulsji po zemulgowaniu i wymieszaniu dwóch faz oleju i wody.Mieszanie emulgacji polega na tym, że problem operacyjny wynosi 50-60 stopni, faza wodna jest dodawana do zmierzonej fazy olejowej, w mieszaniu mechanicznym lub mieszaniu w cyklu pompy, faza wodna jest całkowicie rozproszona w fazie olejowej, tworzenie się lateksu.Ale ten rodzaj cieczy lateksowej jest bardzo niestabilny, zatrzymanie mieszania może wystąpić w zjawisku separacji oleju i wody na placu zabaw.

Po dostarczeniu zmieszanej emulsji następuje proces chłodzenia i uplastyczniania aż do zapakowania produktu.

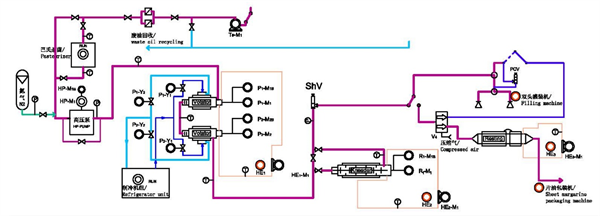

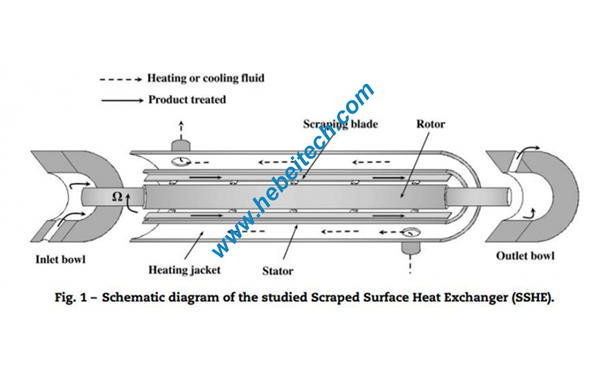

Emulsja musi zostać schłodzona i uplastyczniona w celu wytworzenia elastycznego produktu margarynowego.Obecnie stosuje się głównie zamknięte urządzenie uplastyczniające z ciągłym hartowaniem, w tym votator lub zwane wymiennikiem ciepła ze skrobakami powierzchni (jednostka A), maszyną z wirnikiem kołkowym lub ugniatarką (jednostka C) i rurą spoczynkową (jednostka B).Proces technologiczny pokazano na rysunku 2:

Ten zestaw sprzętu ma następujące cechy:

1. Ciągła, hermetyczna praca pod wysokim ciśnieniem

Wstępnie wymieszana emulsja jest podawana do cylindra hartowniczego przez pompę wysokociśnieniową dla wotatora.Wysokie ciśnienie może pokonać opór całej jednostki, a działanie wysokiego ciśnienia może sprawić, że produkt będzie cienki i gładki.Zamknięta praca może zapobiegać przepływowi powietrza i powietrza z powodu hartowania i kondensacji wody zmieszanej z emulsją, zapewnić wymagania zdrowotne produktu, zmniejszyć utratę chłodzenia.

2. Hartowanie i emulgowanie

Emulsję gasi się amoniakiem lub freonem w votatorze, aby szybko schłodzić emulsję, dzięki czemu powstają małe krystaliczne cząstki, na ogół 1-5 mikronów, dzięki czemu smak jest delikatny.Ponadto skrobak na obracającym się wale w wotatorze jest ściśle połączony z wewnętrzną ścianką cylindra, dzięki czemu działający skrobak może nie tylko w sposób ciągły zdrapywać krystalizację przylegającą do wewnętrznej ściany, ale także rozproszyć emulsję, aby sprostać wymagania emulgowania tonu.

3. Zagniatanie i zagęszczanie (maszyna z wirnikiem kołkowym)

Chociaż emulsja schłodzona przez votator zaczęła krystalizować, nadal musi rosnąć przez pewien czas.Jeśli emulsja pozostawi się do krystalizacji w spoczynku, utworzy się sieć stałych kryształów lipidów.W rezultacie schłodzona emulsja utworzy bardzo twardą masę bez plastyczności.Dlatego, aby otrzymać produkty margarynowe o określonej plastyczności, struktura sieci musi być rozerwana środkami mechanicznymi, zanim emulsja utworzy całą strukturę sieci, aby uzyskać efekt zmniejszenia zagęszczenia.Ugniatanie i rozgęszczanie odbywa się głównie w maszynie z wirnikiem kołkowym.

Jednostka A (votator) jest w rzeczywistości skrobakowym urządzeniem chłodzącym.Emulsja jest wtłaczana do zamkniętej jednostki A (votator) za pomocą pompy wysokociśnieniowej.Materiał przechodzi przez kanał pomiędzy cylindrem chłodzącym a obracającym się wałem, a temperatura materiału gwałtownie spada w wyniku hartowania medium chłodzącego.Na powierzchni wału rozmieszczone są dwa rzędy zgarniaczy.Kryształy utworzone na wewnętrznej powierzchni votatora są usuwane przez szybkoobrotowy skrobak, aby zawsze odsłaniać nową powierzchnię chłodzącą i zapewniać wydajne przenoszenie ciepła.Emulsję można dyspergować pod działaniem skrobaka.Gdy materiał przechodzi przez jednostkę A (votator), temperatura spada do 10-20 stopni, czyli poniżej temperatury topnienia oleju.Chociaż olej zaczyna się krystalizować, nie utworzył jeszcze stanu stałego.W tym czasie emulsja jest w stanie ostygnięcia i jest gęstą cieczą.

Oś obrotu jednostki A (votator) jest pusta.Podczas pracy, gorąca woda o temperaturze 50-60 stopni jest wlewana do środka osi obrotu, aby zapobiec krystalizacji związanej i utwardzonej na osi i powodującej zablokowanie.

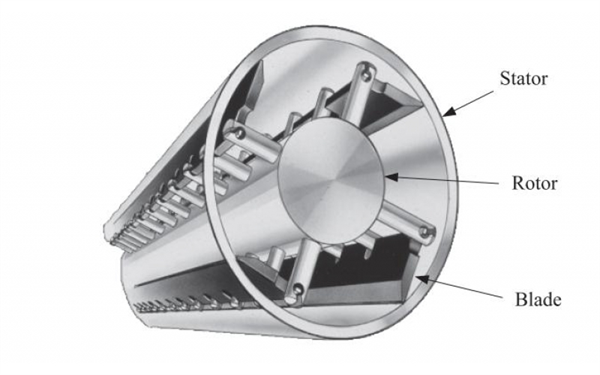

Jednostka C (maszyna z wirnikiem kołkowym) to urządzenie do ugniatania i zagęszczania, jak pokazano na powyższym rysunku.Dwa rzędy metalowych śrub są zainstalowane na obracającym się wale, a rząd stałych metalowych śrub jest zainstalowany na wewnętrznej ścianie cylindra, które są przesunięte z metalowymi śrubami na wale i nie stykają się ze sobą.Gdy wał obraca się z dużą prędkością, metalowe śruby na wale przechodzą przez szczelinę zamocowanych metalowych śrub, a materiał jest całkowicie zagniatany.W ramach tego działania może promować wzrost kryształów, niszczyć strukturę sieci krystalicznej, tworzyć nieciągłe kryształy, zmniejszać konsystencję i zwiększać plastyczność.

Jednostka C (maszyna z wirnikiem kołkowym) odgrywa tylko silny efekt ugniatania w bardzo zimną noc, więc wymaga tylko zachowania ciepła i nie wymaga chłodzenia.W miarę uwalniania ciepła krystalizacji (około 50 KCAL/KG) oraz ciepła generowanego przez tarcie ugniatające, temperatura tłoczenia jednostki C (maszyny z wirnikiem kołkowym) jest wyższa niż temperatura wsadu.W tej chwili krystalizacja jest zakończona w około 70%, ale nadal jest miękka.Produkt końcowy jest uwalniany przez zawór wytłaczający i po pewnym czasie staje się twardy.

Po wysłaniu margaryny z jednostki C (maszyna z wirnikiem kołkowym) należy ją poddać obróbce cieplnej w określonej temperaturze.Ogólnie produkt umieszcza się w temperaturze 10 stopni poniżej temperatury topnienia na ponad 48 godzin.Ten zabieg nazywa się dojrzewaniem.Ugotowany produkt można wysłać bezpośrednio do zakładu przetwórstwa spożywczego w celu wykorzystania.

Czas publikacji: 14 października-2022